فرآیند تولید ظروف سرامیکی از ایده تا محصول نهایی

سرامیکسازی یکی از قدیمیترین هنر-صنایع بشر است که امروزه با تلفیق دانش مهندسی مواد، طراحی صنعتی و هنرهای تجسمی، به تولید ظروف کاربردی و تزئینی با کیفیت بالا انجامیده است. ظروف سرامیکی به دلیل دوام، بهداشت، زیبایی بصری و سازگاری با محیط زیست جایگاه ویژهای در زندگی روزمره دارند.

انتخاب مواد اولیه :

مواد اصلی در تولید ظروف سرامیکی شامل خاک رس (کائولن)، فلدسپات و سیلیس است. ترکیب دقیق این مواد بر اساس نوع محصول (چینی، سفالی، استونور) تعیین میشود. خلوص مواد و دانهبندی مناسب، نقش مهمی در استحکام و یکنواختی بدنه دارد.

شکل دهی و قالب گیری :

شکلدهی و قالبگیری میتواند به روشهای مختلفی انجام شود:

چرخ سفالگری برای تولید ظروف دستساز و هنری، قالبگیری ریختهگری (Slip Casting) برای تولید انبوه با دقت بالا، پرس قالبی برای قطعات با ضخامت یکنواخت، قالبها معمولاً از گچ ساخته میشوند تا رطوبت اضافی دوغاب را جذب کرده و فرم نهایی تثبیت شود.

خشککردن و پخت بیسکویت :

پس از شکلدهی، قطعات باید بهآرامی خشک شوند تا از ترکخوردگی جلوگیری شود. سپس پخت اولیه (بیسکویت) در دمای حدود ۸۰۰ تا ۹۰۰ درجه سانتیگراد انجام میشود تا بدنه استحکام اولیه پیدا کند.

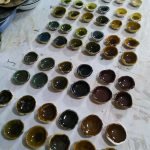

لعابکاری :

لعاب لایهای شیشهای است که علاوه بر زیبایی، سطح ظرف را نفوذناپذیر و بهداشتی میکند. لعابها میتوانند شفاف، مات یا رنگی باشند و با روشهایی مانند غوطهوری، پاشش یا قلممو اعمال میشوند.

پخت نهایی و کنترل کیفیت :

پخت نهایی در دماهای بالاتر (تا ۱۲۵۰ درجه سانتیگراد) انجام میشود. در پایان، ظروف از نظر یکنواختی لعاب، ترک، تاببرداشتگی و کیفیت رنگ بررسی میشوند.

تولید ظروف سرامیکی فرآیندی چندمرحلهای و دقیق است که ترکیبی از هنر، تجربه و علم مواد را میطلبد. رعایت استانداردها در هر مرحله، کیفیت و دوام محصول نهایی را تضمین میکند.